2009年,從廣東沿海回到內地,應聘成了一家內企的工業工程師,一個月以后,總經理委以重任,作為精益推進辦主任,走馬上任。

其實,在學校里面也接觸過精益生產,我們學校附近的就有一家菲亞特汽車生產工廠,去參觀的時候,介紹說這里的汽車是按照節拍生產,幾分鐘生產一輛;那是十多年前,覺得是很神奇的事情,但是也不曾在意。

IE科班畢業,一開始的工作同大家一樣,實習做作業員,接著做SOP,流程圖,測工時。慢慢地,熟悉了工廠。但是真正推進實施精益生產,是大姑娘上轎—頭一回。

在這之前,要簡單介紹下,工廠的背景;機械行業,一家配套工廠,主要生產配套的零部件,保障組裝線使用。現在想來,其實在這樣的企業推進精益,是非常easy的,至少思路非常清晰,我們通過合理的生產計劃安排,人-機-料-法-環的系統作業,保證滿足主機廠的物料需求,不就OK了么?

實施過程不是那么簡單。

工廠的問題例舉如下:

1、部分管理人員管理缺乏,不能協調管理。

2、生產設備管理失控,壞了就修。

3、布局無規劃,物流路線混亂。

4、工位設置,人員安排不確定。

5、質量標準不明確,沒有文字型的描述。

6、生產計劃是簡單派工單控制,沒有系統性概念;員工是計件制,利益驅使,挑簡單容易的做。

整體現狀總結:各個車間,車間內部各組,各自為政,毫無章法作戰?

面對這種情況,如何是否?

當時的我,其實也不知道如何是否;我只是遵照集團總部的指示,和總經理安排跟進。

話說大家不用擔憂,關于如何精益生產推進,已經有明確的章程和要求。

……

首先,確定了目標和任務

接下來是計劃

成立團隊,組織培訓,參加知識競賽、思想意識的改變。

工藝流程改善由我負責,兼任精益推進辦主任,實際上職責也只是是督辦專干。

接下來就是按照計劃實施工作,年度計劃分解到月度計劃,月度計劃再分解到周計劃,周計劃分解到個人。我負責的工作內容是工作流程改善+督辦

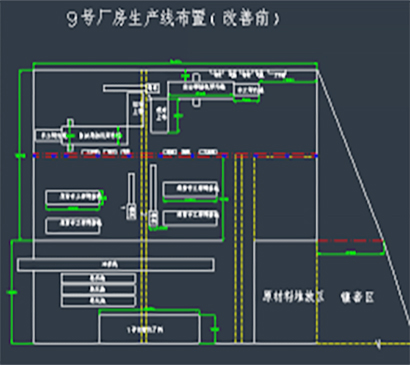

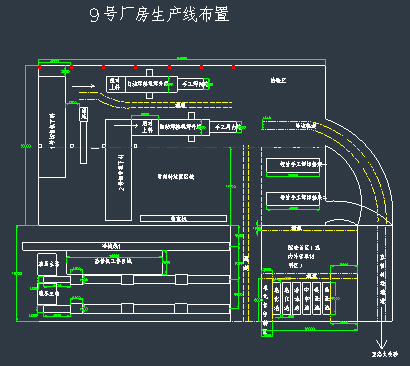

精益生產項目的過程復雜下面以生產流程化模——關鍵在于生產車間布局的改善(以其中一個車間為例):

前后對比如下:

改善前現狀:

設備:2臺切管機,2臺自動焊機,2臺手工焊機;

問題點:1、設備故障率高;2、無作業標準;3、關鍵質量控制點不明確

4、計劃混亂,無日計劃概念,由生產調度協調。5、布局無規劃

改善過程:

1、雙U型線布局;2、培訓員工操作規程,其中一臺設備改造保證線平衡。3、明確工位及作業標準。4、制定關鍵質量控制點。5、改變計劃模式。

效果評估:

6個月以后,月產能提升接近達到1倍。

總結:通過各項內容的推進,尤其是布局的優化,減少搬運,減少等待等浪費,提高設備稼動率,提升了品質,自然而然提高了產能和整體效率。

作者:博革咨詢

.png) 蘇州礦山機械領軍企業精益改善優秀成果展現

蘇州礦山機械領軍企業精益改善優秀成果展現 博革于2021年10月正式與蘇州創力達成合作,簽署精益布局項目,旨在全面改造升級齒輪車間,歷時4個月完成前期規劃,另根據規劃項目歷時1年改造完成,現新車間已經投入使用,并且達到預期目標。 /news/4855.html

博革攜手江東金具設備制造,精益咨詢管理改善促生產

博革攜手江東金具設備制造,精益咨詢管理改善促生產 江東金具決定與上海博革咨詢達成協議:由上海博革咨詢為江東金具進行工廠布局規劃和目視化設計工作。項目定位為打造絕緣子行業國內領先、行業標桿的智能化、自動化燈塔工廠。 /news/4866.html

.png) 國內PPE行業領軍企業賽立特園區精益布局

國內PPE行業領軍企業賽立特園區精益布局 博革自2022年起為賽立特提供精益管理服務,助力企業搭建精益管理體系,推動精益化管理落地見效,從而全面轉型升級,提升企業競爭力。本次項目從2024年10月進駐,經過調研分析,圍繞園區整布局 /news/4864.html

.jpg)

.png)

.png)

.png)