歡迎您訪問博革咨詢官網(wǎng)!博革咨詢是中國首家整合精益生產(chǎn)/六西格瑪/流程再造的咨詢公司,專注于提供 精益生產(chǎn)、6S現(xiàn)場管理、TPM設(shè)備管理、精益工廠布局、專業(yè)目視化、精益供應(yīng)鏈、精益研發(fā)、六西格瑪管理、智能制造等綜合性問題解決方案并負(fù)責(zé)落地實施。

全國咨詢熱線:021-62373515、157-2153-3189

【客戶介紹】

該客戶為德國西門子(中國)與國內(nèi)大型電氣公司合資成立于1998年,總投資1019.06萬德國馬克。產(chǎn)品主要面向中國、東南亞及中東地區(qū),已成為全球最大的母線生產(chǎn)基地,年產(chǎn)值逾15億元。目前擁有員工700余人,所有管理和技術(shù)骨干均為本科以上學(xué)歷,中高級工程師50人,一線工人均來自正規(guī)機(jī)械專科院校。公司在中國和德國總部都設(shè)有研發(fā)中心,一同進(jìn)行新產(chǎn)品的研發(fā)及改進(jìn),迄今為止,產(chǎn)品已獲得十多項專利。此外,公司十分重視人才的培養(yǎng),每年均安排優(yōu)秀員工赴西門子管理學(xué)院、德國總部及瑞士BKS深造,為公司的穩(wěn)定、快速發(fā)展提供不竭動力。

【案例介紹】

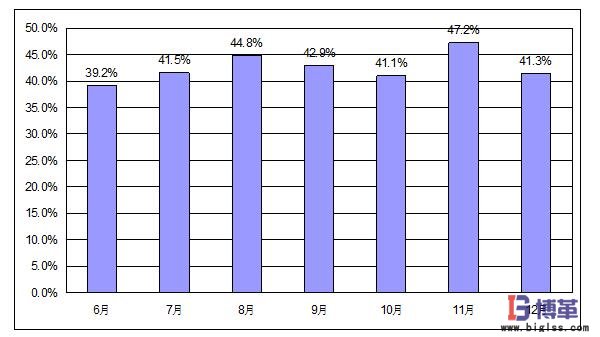

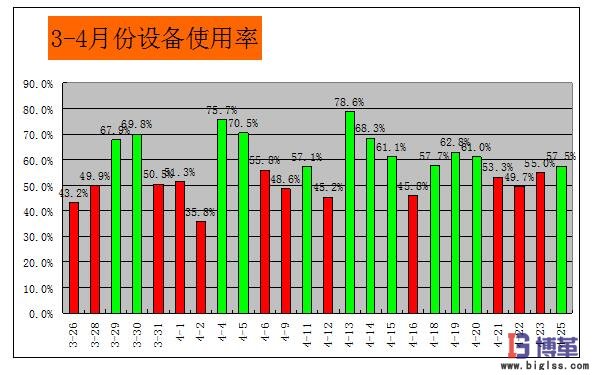

根據(jù)過去兩年(2009年 -2010年)的產(chǎn)量對比,發(fā)現(xiàn)每一年都有幾個月的生產(chǎn)高峰期,會出現(xiàn)無法滿足與推遲用戶的交貨期現(xiàn)象,這就更加要求我們用專業(yè)的工具與方法來提高班組的生產(chǎn)效率。而根據(jù)統(tǒng)計2010年下半年的的平均設(shè)備的OEE為42%,具體分布如下圖1:

在眾多設(shè)備中最為關(guān)鍵的是自動鉚接設(shè)備,由于自動化鉚接設(shè)備成本與設(shè)備精密度都很高,合理的運用和最大化的提高自動線的使用率,可以降低生產(chǎn)成本,擴(kuò)大生產(chǎn)產(chǎn)能,滿足用戶短期的交貨要求,所以項目組提出了改善自動鉚接設(shè)備的OEE從42%提升到60%的目標(biāo)。

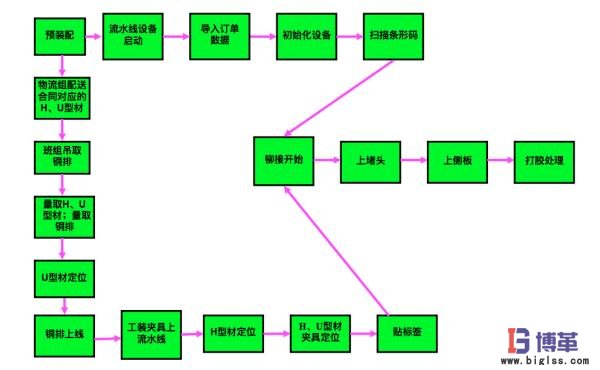

自動鉚接設(shè)備的整體工作流程為預(yù)裝配-上料-上夾緊裝置-鉚接-上配件-下線檢測。根據(jù)項目組的討論,認(rèn)為影響有效利用率的關(guān)鍵因素為預(yù)裝配的效率、鉚接的效率以及上配件的效率。為了更深入的了解局部步驟中存在的問題,項目組對設(shè)備的工作詳細(xì)步驟繪制了微觀流程圖(如下圖2):

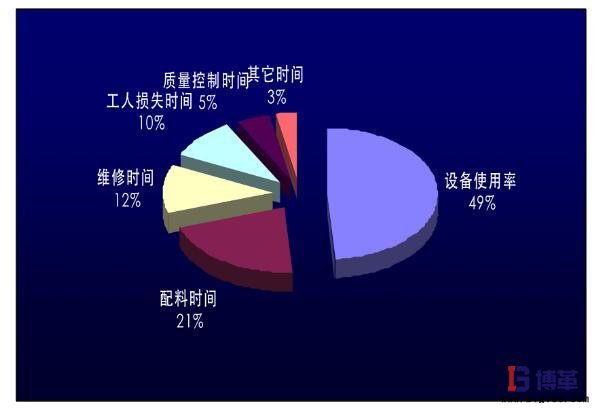

并詳細(xì)觀測的實際工作的時間,并繪制了時間占比餅圖(如下圖3),發(fā)現(xiàn)配料時間、維修時間和工人損失時間所占的比例在總損失時間是比較大。

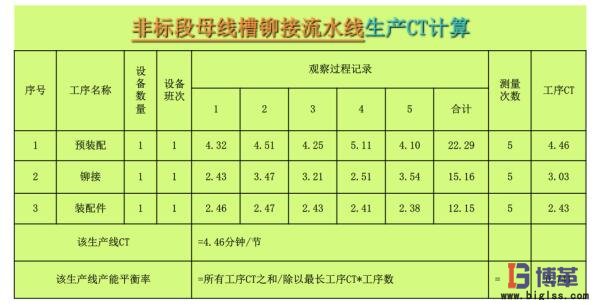

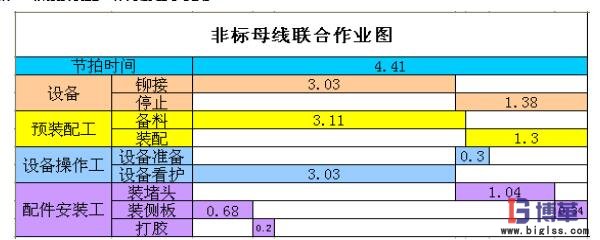

非標(biāo)段的母線槽從流水線生產(chǎn)CT計算所得發(fā)現(xiàn)預(yù)裝配是該環(huán)節(jié)中不能達(dá)到OEE水平的工序,故我們將對工序進(jìn)行改善!為了更好的研究作業(yè)過程,項目組應(yīng)用IE工業(yè)工程的人機(jī)聯(lián)合作業(yè)分析法繪制了以下的非標(biāo)母線聯(lián)合作業(yè)圖, 發(fā)現(xiàn)預(yù)裝配備料時間3.11分鐘,較長。設(shè)備看護(hù)時間3.03分鐘,如能保證設(shè)備的正常運行,可以減少看護(hù)時間,從而讓設(shè)備操作工幫助預(yù)裝配,作為游擊手使用:

問題1、員工對本工序的認(rèn)識與工作態(tài)度不足,有待工待料的問題,嚴(yán)重影響了整個工序的產(chǎn)能平衡。

=》對策:對員工進(jìn)行績效考核,當(dāng)月完成計劃的,進(jìn)行超產(chǎn)獎的獎勵;對不能完成的,免去其獎勵,并扣當(dāng)月考核分。

問題2、鉚接前等待時間過長,導(dǎo)致整個流水線運作不平衡,對標(biāo)準(zhǔn)段機(jī)器鉚接時間影響大。

=》對策:提前初始化和提前掃描操作,節(jié)省鉚接前的等待時間。

問題3、在預(yù)裝配非標(biāo)母線段時,預(yù)裝人員二人必須找非標(biāo)的H、U型材,過程時間比較長,不能在標(biāo)準(zhǔn)工作時間內(nèi)完成,影響了整個工序時間。

=》對策:增加游擊手,讓鉚接人員在不影響鉚接的前提下,幫助預(yù)裝配工序縮短裝配時間。

問題4、設(shè)備維修次數(shù)較多,影響了班組的正常生產(chǎn)。

=》對策:制定設(shè)備維修保養(yǎng)計劃,定期的檢查和維護(hù),減少設(shè)備的損壞。

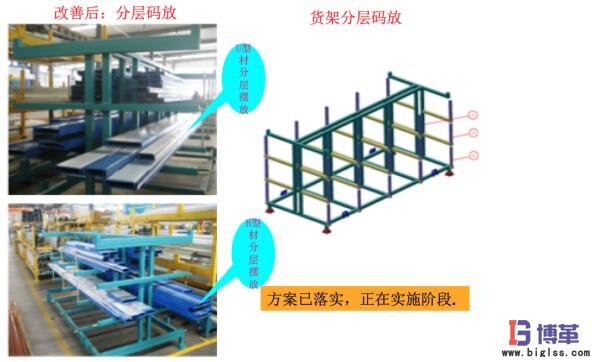

問題5、現(xiàn)場物料擺放不合理,非標(biāo)部分找料時間較長,生產(chǎn)節(jié)奏不協(xié)調(diào)。

=》對策:改善型材貨架、成立一個物流配送小組負(fù)責(zé)對型材的配送及對非標(biāo)部分和差件錯件的跟蹤與查找。

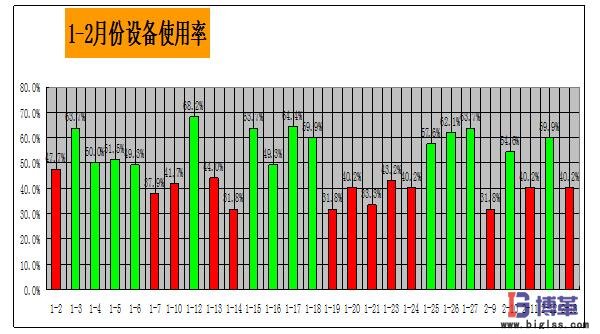

通過以上一系列的分析改善,到了4月份開始設(shè)備OEE有了明顯的改進(jìn)平均達(dá)到57%以上。

作者:博革咨詢

推薦新聞

.png) 蘇州礦山機(jī)械領(lǐng)軍企業(yè)精益改善優(yōu)秀成果展現(xiàn)

蘇州礦山機(jī)械領(lǐng)軍企業(yè)精益改善優(yōu)秀成果展現(xiàn) 博革于2021年10月正式與蘇州創(chuàng)力達(dá)成合作,簽署精益布局項目,旨在全面改造升級齒輪車間,歷時4個月完成前期規(guī)劃,另根據(jù)規(guī)劃項目歷時1年改造完成,現(xiàn)新車間已經(jīng)投入使用,并且達(dá)到預(yù)期目標(biāo)。 /news/4855.html

博革攜手江東金具設(shè)備制造,精益咨詢管理改善促生產(chǎn)

博革攜手江東金具設(shè)備制造,精益咨詢管理改善促生產(chǎn) 江東金具決定與上海博革咨詢達(dá)成協(xié)議:由上海博革咨詢?yōu)榻瓥|金具進(jìn)行工廠布局規(guī)劃和目視化設(shè)計工作。項目定位為打造絕緣子行業(yè)國內(nèi)領(lǐng)先、行業(yè)標(biāo)桿的智能化、自動化燈塔工廠。 /news/4866.html

.png) 國內(nèi)PPE行業(yè)領(lǐng)軍企業(yè)賽立特園區(qū)精益布局

國內(nèi)PPE行業(yè)領(lǐng)軍企業(yè)賽立特園區(qū)精益布局 博革自2022年起為賽立特提供精益管理服務(wù),助力企業(yè)搭建精益管理體系,推動精益化管理落地見效,從而全面轉(zhuǎn)型升級,提升企業(yè)競爭力。本次項目從2024年10月進(jìn)駐,經(jīng)過調(diào)研分析,圍繞園區(qū)整布局 /news/4864.html

.jpg)

.png)

.png)

.png)