精益工廠布局的推行步驟

日期:2017-06-09 / 人氣: / 來源:www.hbhash.com / 熱門標簽: 精益工廠布局

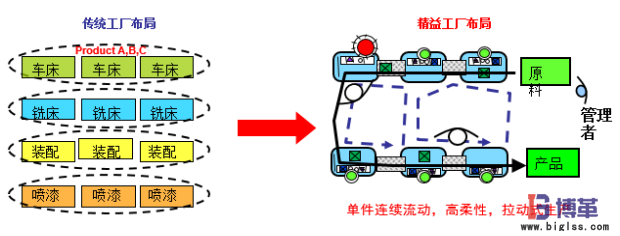

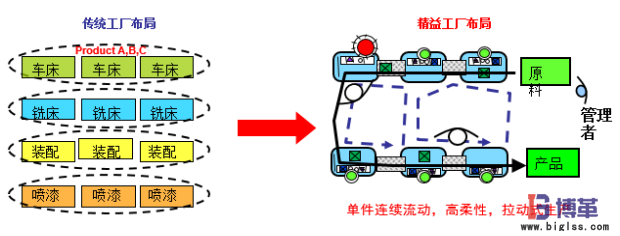

傳統的工廠布局(如下圖)沒有考慮到生產制造過程中的工藝路線的緊密程度和生產組織過程中的流動要求,嚴重制約著企業精益物流的運行和精益制造模式的建立,對企業生產制造現場的管理帶來了很大的難度。現場混亂不堪、物流資源耗費巨大、場地擁擠無序等現象嚴重阻礙了“單件流”的實現,整個制造周期由于傳統的布局結構而無法得到有效改善。企業可以用“單件流”(如下圖)的思想實現企業現場精益布局來克服企業制造過程中所面對的問題。

從傳統工廠布局向精益工廠布局的轉變,博革咨詢認為要從以下9個步驟進行推進:

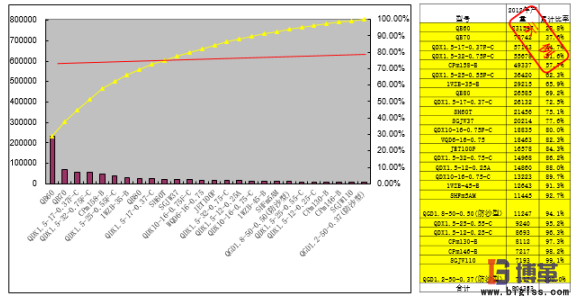

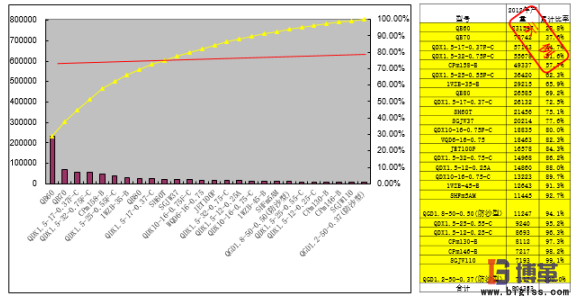

1、PQ分析:根據產品的銷售預測,分析未來1年的產品產量占比情況,然后依據2/8原則,進行分類;

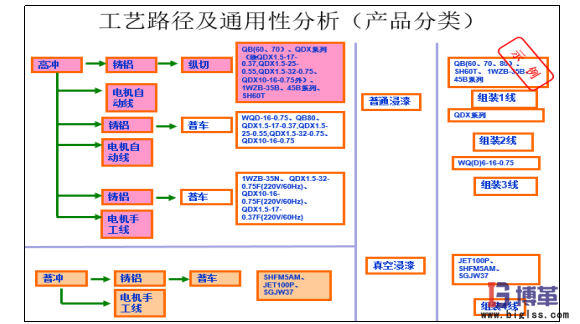

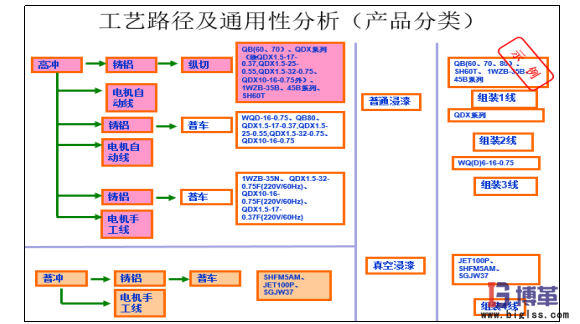

2、產品工藝分析:將步驟1得到的產品按照制造工藝、工藝路徑進行產品分類;

2、產品工藝分析:將步驟1得到的產品按照制造工藝、工藝路徑進行產品分類;

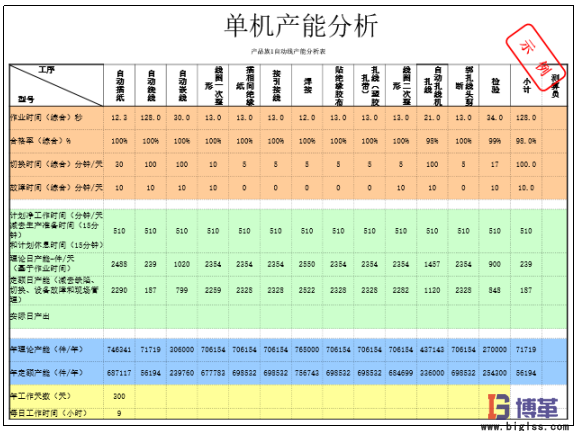

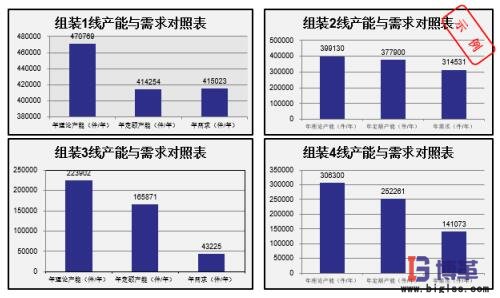

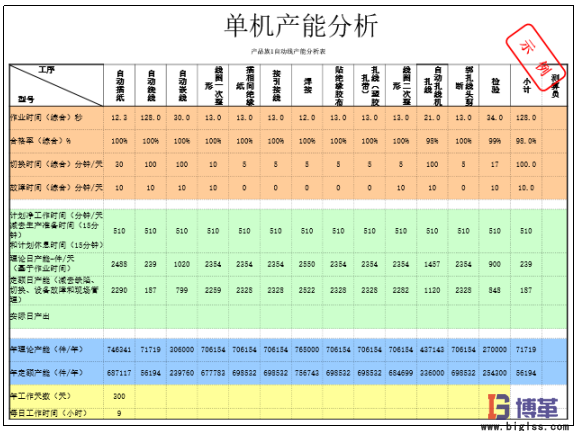

3、產能分析:對步驟2中各類產品結合C/T、CO、DT等進行產能分析,得出各類產品單機產能;

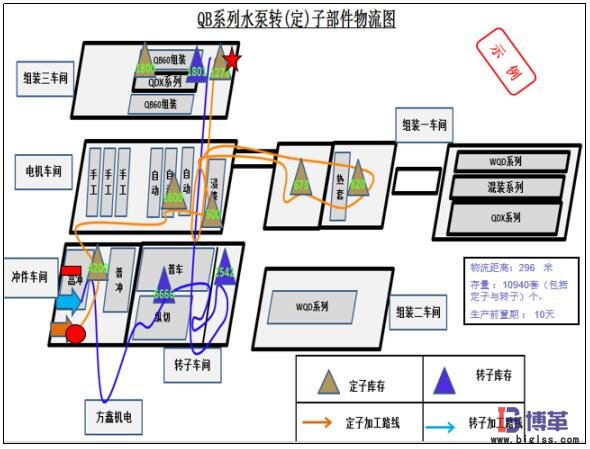

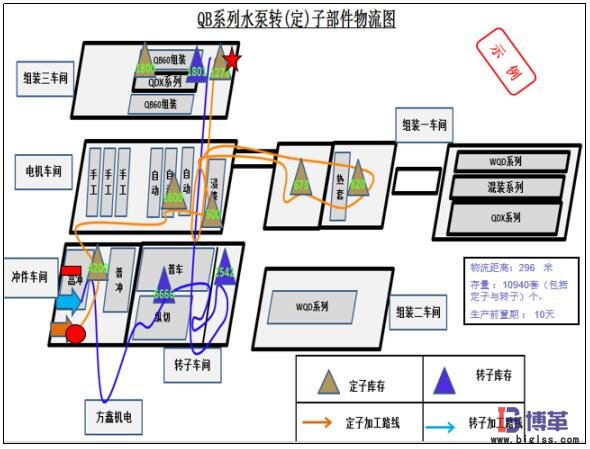

4、產品物流動線分析:結合產品分類、存量、面積、運輸距離、地理位置等進行物流路線分析,畫出動線圖,并對識別其中的改善機會,優化物流動線;

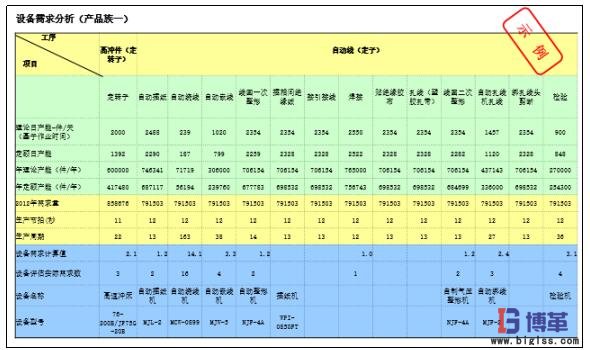

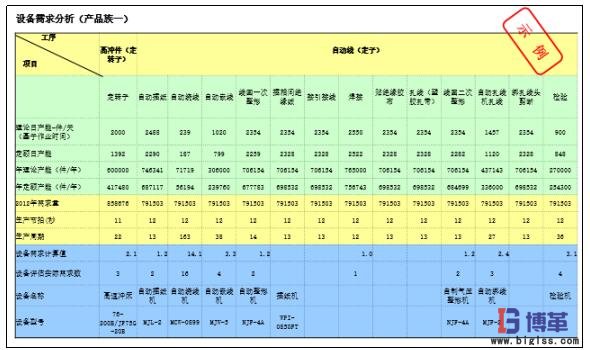

5、確定設備需求數量:綜合產品分類、單機產能、物流動線圖以及產品的市場銷售預測情況,確定設備需求的種類及數量;

5、確定設備需求數量:綜合產品分類、單機產能、物流動線圖以及產品的市場銷售預測情況,確定設備需求的種類及數量;

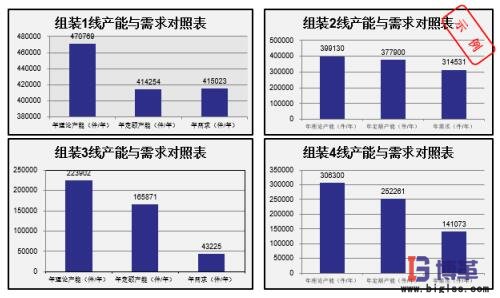

6、確定產線的數量:結合得出的設備種類和數量及產品的市場銷售預測,確定其生產線的數量,并給出各條產線的產能對比;

6、確定產線的數量:結合得出的設備種類和數量及產品的市場銷售預測,確定其生產線的數量,并給出各條產線的產能對比;

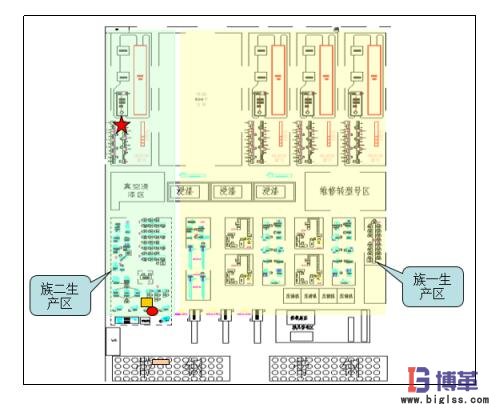

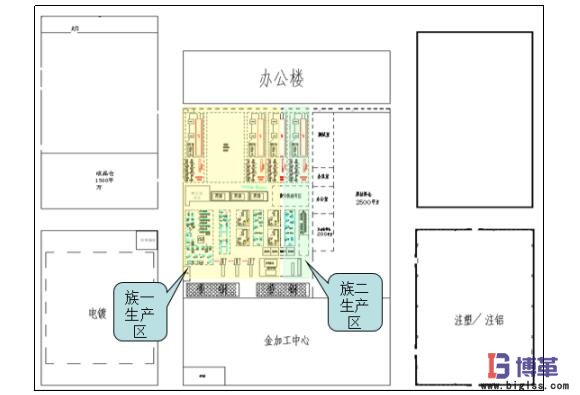

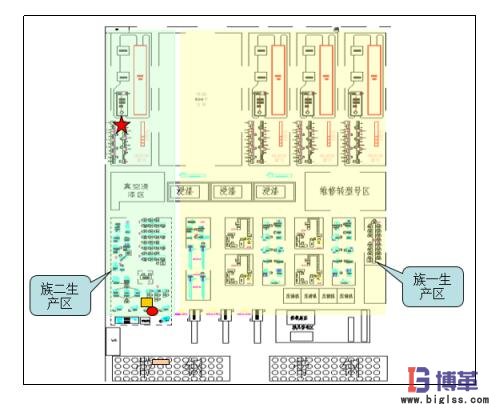

7、制定初步布局方案:綜合得出生產線數量,依據工廠實際面積及物理位置情況,制定出產線布局、工廠布局、整體物流動線圖、機器清單等;

7、制定初步布局方案:綜合得出生產線數量,依據工廠實際面積及物理位置情況,制定出產線布局、工廠布局、整體物流動線圖、機器清單等;

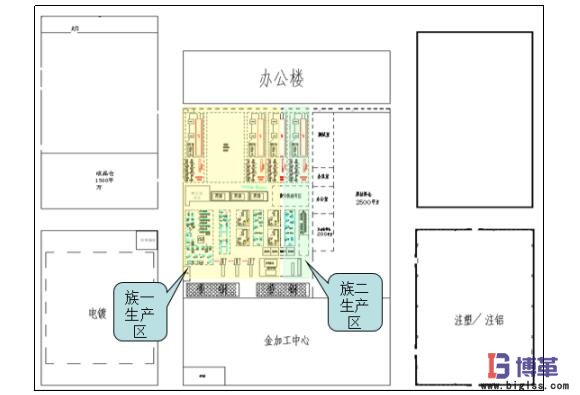

8、優化布局:將其他部門的活動與初步布局方案進行整體優化,得到最終優化布局;

9、數據對比:從生產車間面積、過程存量、生產前置時間、單間產品運送距離等進行現狀與新方案對比;

從傳統工廠布局向精益工廠布局的轉變,博革咨詢認為要從以下9個步驟進行推進:

1、PQ分析:根據產品的銷售預測,分析未來1年的產品產量占比情況,然后依據2/8原則,進行分類;

3、產能分析:對步驟2中各類產品結合C/T、CO、DT等進行產能分析,得出各類產品單機產能;

4、產品物流動線分析:結合產品分類、存量、面積、運輸距離、地理位置等進行物流路線分析,畫出動線圖,并對識別其中的改善機會,優化物流動線;

8、優化布局:將其他部門的活動與初步布局方案進行整體優化,得到最終優化布局;

9、數據對比:從生產車間面積、過程存量、生產前置時間、單間產品運送距離等進行現狀與新方案對比;

作者:博革咨詢