精益生產5s目視化:創造透明化、無浪費的工作環境

歡迎您訪問博革咨詢官網!博革咨詢是中國首家整合精益生產/六西格瑪/流程再造的咨詢公司,專注于提供 精益生產、6S現場管理、TPM設備管理、精益工廠布局、專業目視化、精益供應鏈、精益研發、六西格瑪管理等綜合性問題解決方案并負責落地實施。

全國咨詢熱線:021-62373515、157-2153-3189

我們承諾:見效快、易復制,目標必對賭!

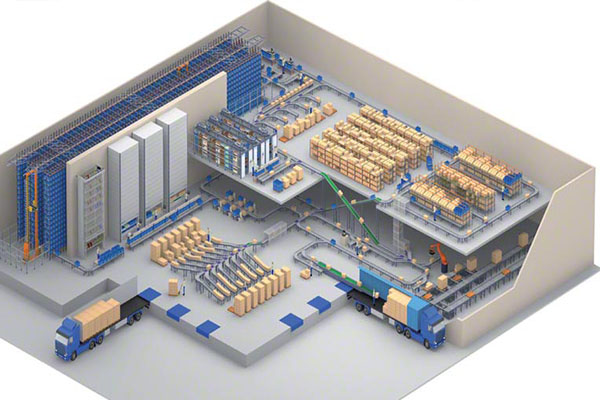

思考以下這個問題:你的經理人是否能在工廠、辦公室,或執行工作的任何設施現場走動,并看出工作人員是否遵循標準工作與程序?若每項工具應該放置或懸掛于哪一個固定地點都有明確的標準規定,并且可以看得清清楚楚,那么,經理人就可以立即看出工具是否井然有序地歸位,5S管理中的重要工作之一是設置“工具圖像告示牌”(shadow tool board),其原因就在此。每項工具放置或懸掛的固定位置處張貼了一個告示牌,上面畫了這項工具的圖像,例如以鐵錘的形狀顯示鐵錘應該擺放在什么位置,因此,若鐵錘不見了,一眼就可以看出。同理,顯示最低與最高存貨量的明確視覺指標可幫助經理人(及所有員工)看出存貨量是否控制得宜;設計合理、每天更新的圖表可讓大家對計劃的控制情形一目了然。

豐田模式的第7項原則是通過實現可視化來改善流程,異于標準規則與程序的偏差應該是節拍時間與單件流作業的異常。事實上,精益生產制度中的許多工具都是可視的,用以看出任何異于標準的現象,以促進流程作業其例子包括看板、單件流作業小組、安燈、標準化工作。若沒有看板卡片通知對容器箱進行補貨,就不會有容器箱,裝滿貨品而沒有看板在其中的容器箱是生產過剩的視覺信號。規劃得當的單件流作業小組,從明確標示的標準在制品擺放位置就可一眼看出是否有多余的在制品。當標準作業流程發生異常情況時,安燈會發出信號。將標準化工作步驟程序張貼出來,就可以明確每個工作站上達成連續流的最佳方法為何,看到不同于標準步驟程序的情況,就顯示出了問題。基本上,豐田公司使用的是一整套整合的可視化管理或可視化管理系統,以創造透明化的、無浪費的工作環境。

作者:博革咨詢