科技公司7S現場改善案例

日期:2018-09-28 / 人氣: / 來源:www.hbhash.com / 熱門標簽: 7S現場改善案例

歡迎您訪問博革咨詢官網!博革咨詢是中國首家整合精益生產/六西格瑪/流程再造的咨詢公司,專注于提供 精益生產、6S現場管理、TPM設備管理、精益工廠布局、專業目視化、精益供應鏈、精益研發、六西格瑪管理等綜合性問題解決方案并負責落地實施。

全國咨詢熱線:021-62373515、157-2153-3189

我們承諾:見效快、易復制,目標必對賭!

一、7S管理項目咨詢背景

某科技公司電池鋅廠,2017年5月工廠開展7S管理工作,掌握7S基本的整理、整頓方法,建立7S標準示范區,建立7S標準手冊,建立7S檢查管理制度和考核制度,以點帶面,把電池鋅廠所有區域的7S管理工作全面開展起來,并不斷的進行持續改進,從而提高生產作業效率,降低生產成本,并提高公司整體的形象。

項目開展期間,對車間員工進行了相關內容的培訓,讓員工們學習了7S管理的知識,對7S現場管理有了一定的概念,并了解7S管理的重要性。

二、7S改善

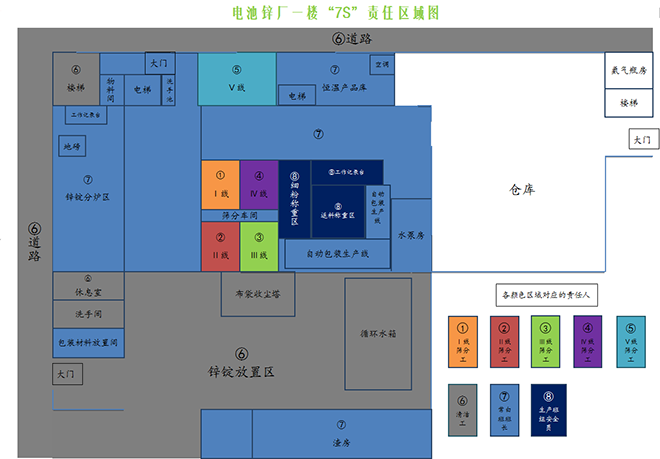

1、責任區域劃分

責任區域圖

2、7S標準

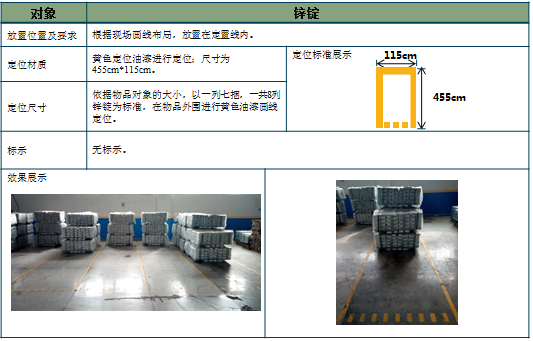

鋅錠放置標準

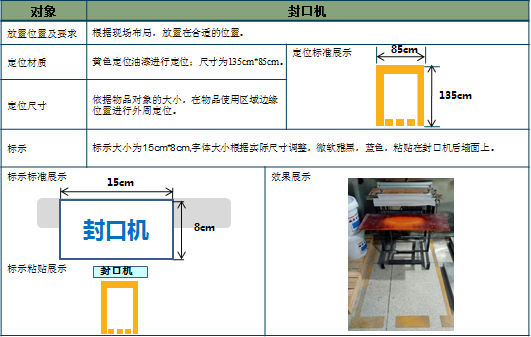

封口機定制定位標準

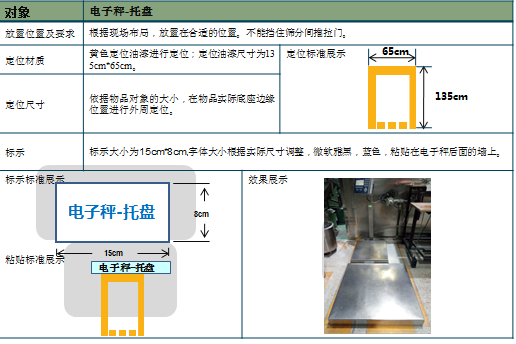

電子秤定制定位標準

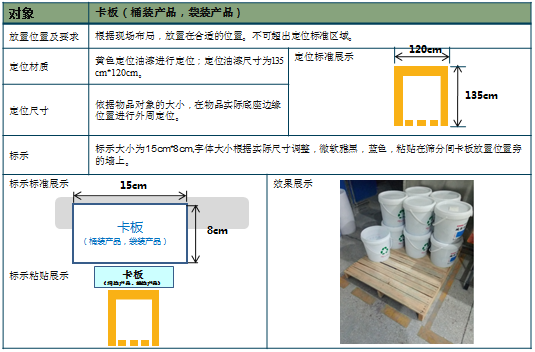

卡板放置標準

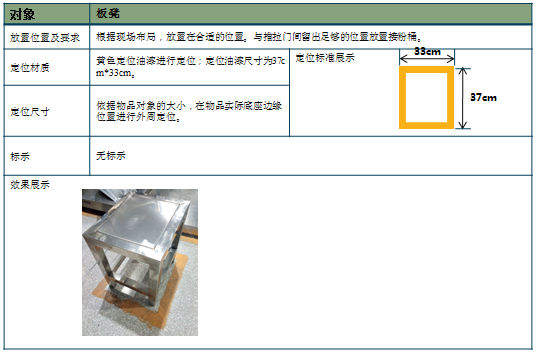

板凳放置標準

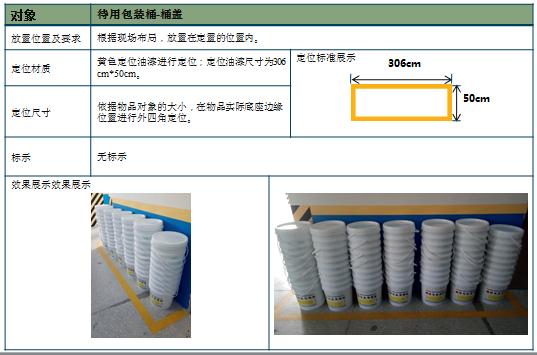

包裝桶放置標準

7S管理標準卡

3、7S檢查與考核

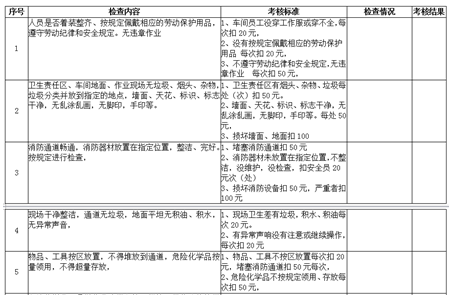

7S考核標準

三、7S改善前后展示

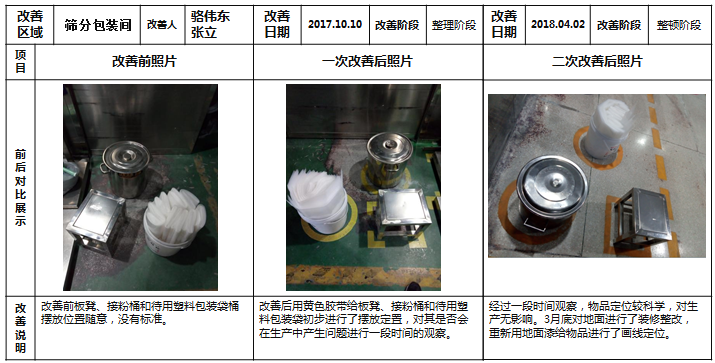

篩分間現場定位的改善

篩分間現場定位的改善

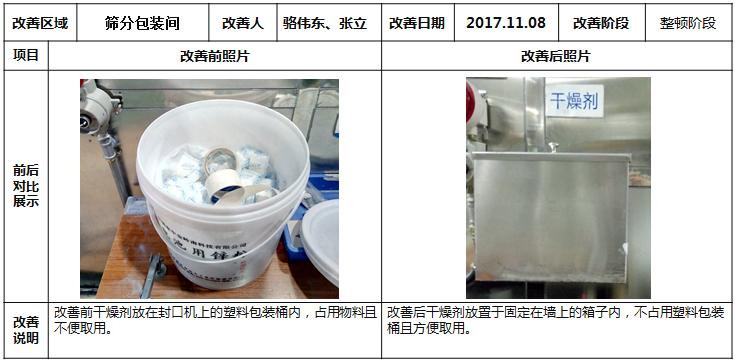

篩分間包裝方式的改善

鋅粉分爐區的改善

鋅粉分爐區的改善

通道線的改善

四、7S推進亮點展示

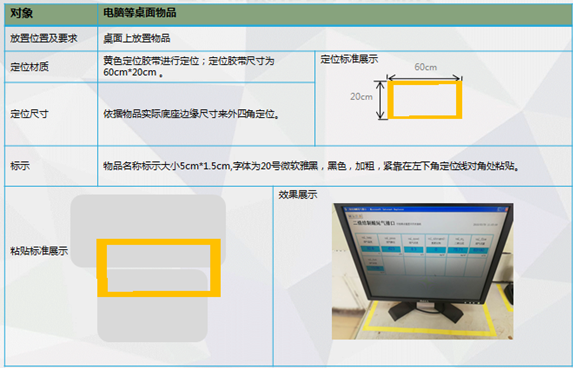

辦公物品定位

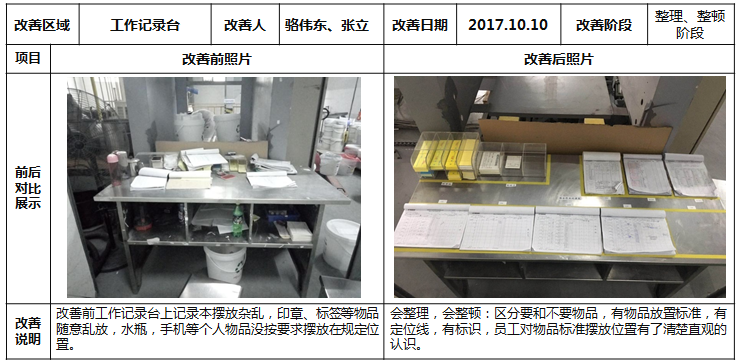

工作記錄臺的改善

辦公用品標準

五、7S推進的困難點及改進

1、困難點

◆ 項目實施過程中對7S管理的認識、監管力度、執行力度不到位。

◆ 7S現場管理制度不完善,導致實際現場情況與7S管理要求存在一定差距。

◆ 管理人員工作范圍涉及面寬、工作性質復雜,無法對7S現場進行專職管理。

◆ 受限于現場樓層布局設計,結合生產現場所需物料,導致物料擺放零散(場地小)、周轉不順(通道設計不合理),從而影響工作效率。

◆ 鑒于產品特點(屬粉體),加上現有設備設計存在的部分缺陷以及自動化程度低、勞動強度大等問題,給現場管理工作帶來較大阻力。

2、困難點改進

公司對7S現場管理做了統一部署,由安全環保職業健康部主導,統一制定7S現場管理制度,統一規劃,統一標準,統一方案:

◆ 重新對小組成員進行了優化,對相關部門的責任區域進行了劃分;

◆ 制定了7S現場管理制度和績效考核;

◆ 建立起7S現場管理手冊;

◆ 繼續落實7S現場管理的各項工作。

六、7S改善成果

電池鋅廠通過7S現場管理達到:

◆ 掌握了整理和整頓的基本方法,對設立的7S示范區和其他部分區域進行了整理和整頓;

◆ 根據7S現場的指導制作了責任區域圖、各類標識、標準卡和管理看板,對7S示范區現場使用的工具、物料制作了定置規范,并根據責任區域圖劃分了對應的責任人,讓現場的物料的擺放和工具操作標準目視化,規范化;

◆ 對員工進行了培訓,員工對7S現場管理從一無所知到熟悉了相關知識內容,提高了員工的7S的意識。

◆ 設立了現場管理制度和考核制度,為后續進一步提高現場現場管理水平提供了一定的制度保障。

作者:博革咨詢