一、項目背景:

01

公司簡介

某·煤機裝備有限公司為中央直屬科技型企業。主要從事煤礦開采、掘進、運輸、支護技術與裝備的研究和開發,是國內專業配置最齊全的煤機裝備供應商和服務商之一。供公司形成了煤、半煤巖及全巖巷道綜合掘進技術、無軌膠輪輔助運輸技術、短壁機械化開采成套技術、綜采關鍵技術和電氣自動化控制五大核心產業。在煤機裝備制造、煤機裝備延伸服務、檢測試驗三大核心業務板塊上,借助先進的生產服務模式,不斷創新,打造出獨有的核心競爭力。

02

案例背景

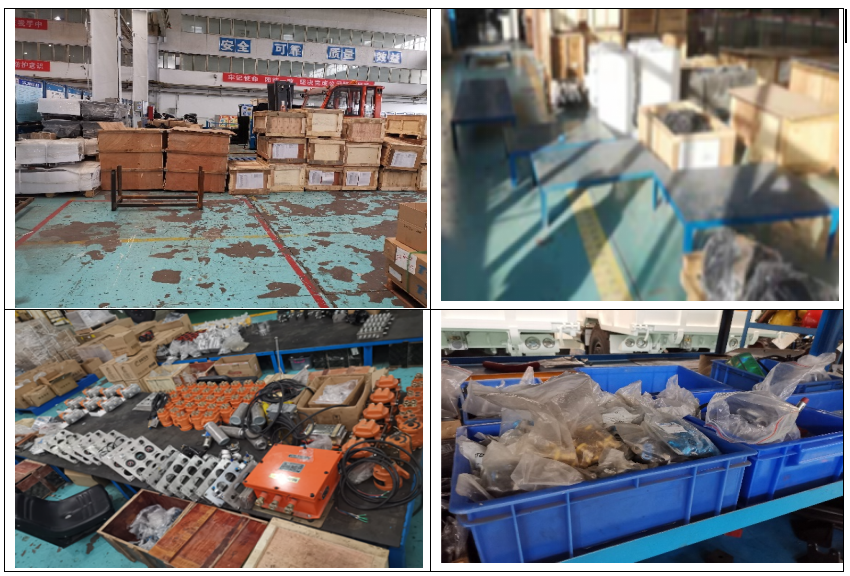

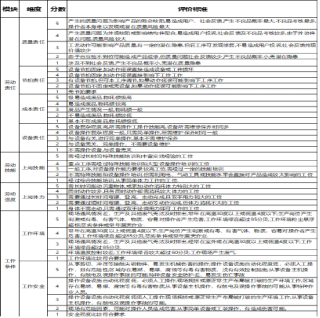

目前車間主要存在的問題:

① 現場在制品多。尋找物品不容易。

② 工作現場無序混亂,缺乏有效規劃

③ 工作現場存在安全隱患和質量隱患

④ 工作現場存在安全隱患和質量隱患工作環境臟亂差

⑤ 職責上相互推諉工作人員標準化意識和工作習慣差

⑥ 業務工作效率低,工作質量無法得到保證

二、項目實施過程

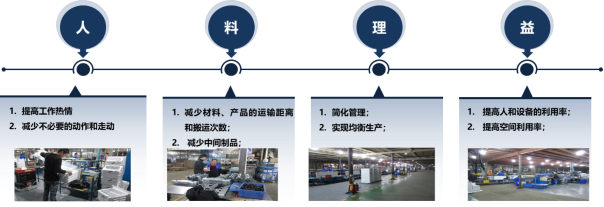

為了促進現場的標準化管理,博革咨詢擬通過建立標準工位來促進精益現場的建設。

01

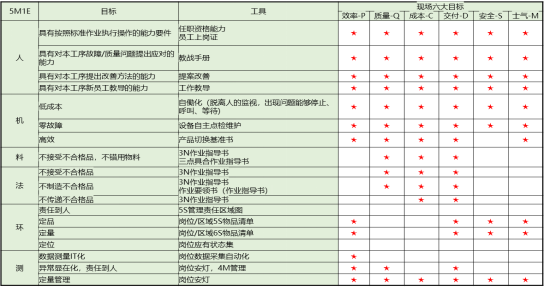

標準工位建設的思路:

?

02

生產線工位布置方法

03

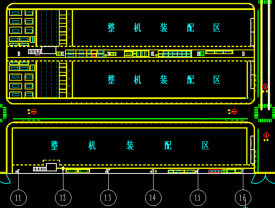

生產線布置重新規劃:

?

04

生產線的規劃:

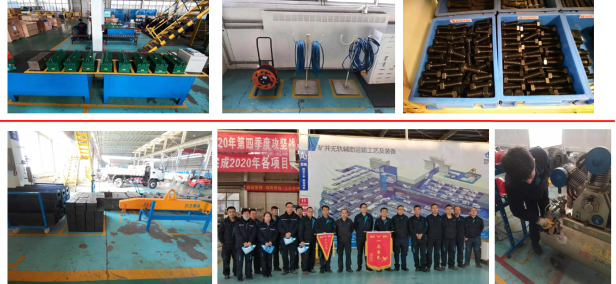

通過設置小件預裝區、大部件預裝區和當月在制物料暫存區,將整機裝配工位擴充了12個(1號車間10個,2號車間2個)。

生產線的改善效果圖

05

現場工位5S改善:

①

個人工具箱的配備,可以有效對工具進行管控,減少浪費

.png)

②

物料架定制

③

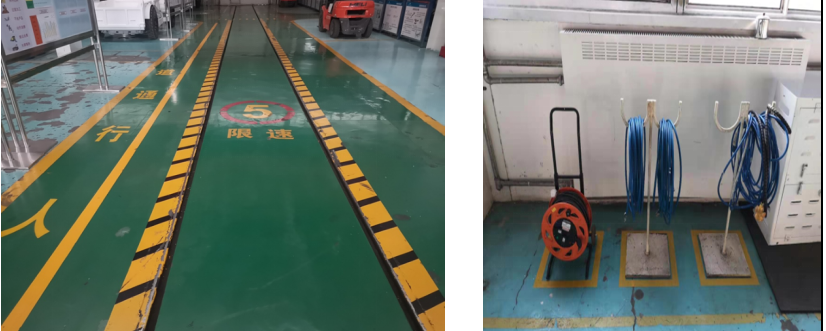

車間定制管理:

④

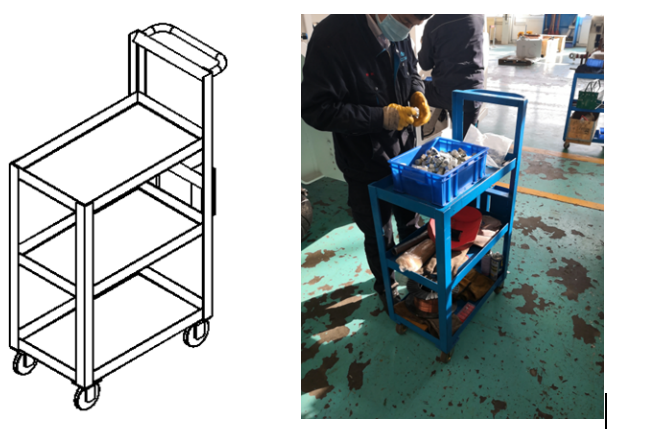

工位移動小車規劃

通過征求一線員工意見,確定工具小車的形式和功能,經使用后效果很好,能夠減輕工人工作強度,并能節約物料搬運時間。

⑤

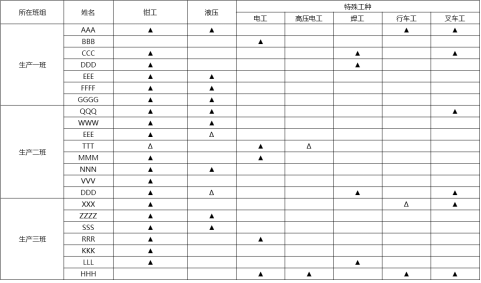

員工技能建設:物料架定制

⑥

操作教戰手冊執行

⑦

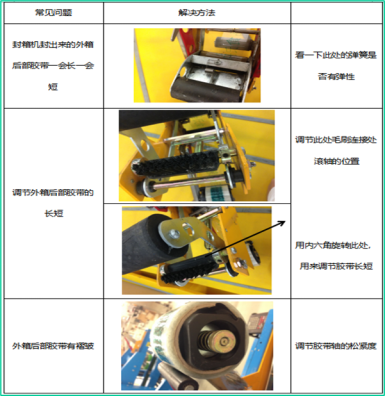

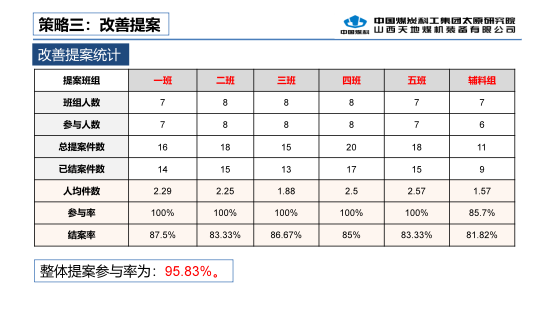

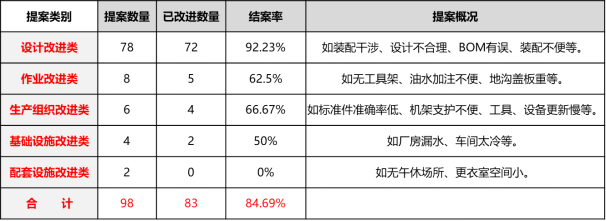

提案改善推行

提案改善案例:

自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。

⑧

標準作業改善

三:改善總結

精益生產可以有效提高車間6S水平

到貨齊套率明顯改善

裝配效率有所提升,生產周期縮短

設計改進速度更快、更有針對性

能夠激發員工發現問題、解決問題的積極性

建議今后持續推進時能夠組織去精益生產好的企業參觀、學習

.png) 工程機械集團供公司精益管理戰略案例

工程機械集團供公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例 自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。 /news/4875.html

.jpg)

.png)

.png)

.png)