一、項目背景介紹:

股份公司成立以來產值連年上升,產品質量問題隨著產量的不斷增加而日趨明顯,影響了客戶的滿意度和資金回籠

項目目的:通過六西格瑪項目,提高品牌效應降低生產成本,提高員工技能、質量意識,創品牌。

二、項目現狀

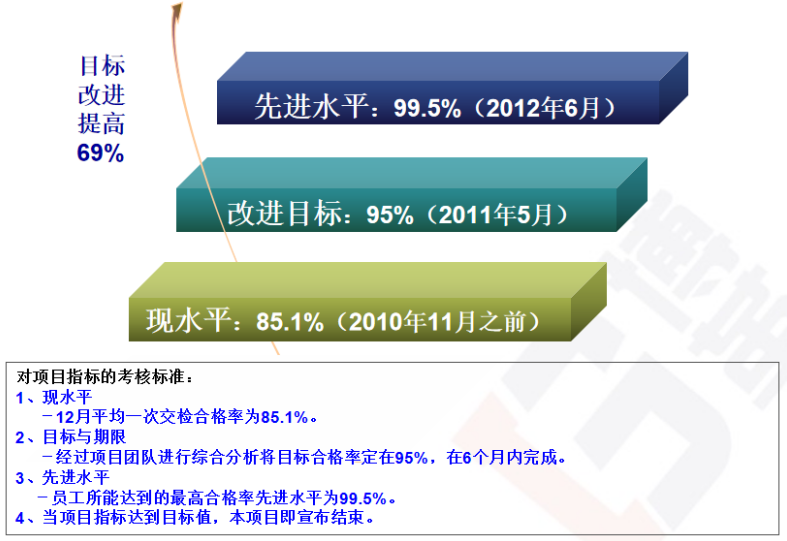

1. 數控沖折一次交驗合格率在85%附近上下波動

2. 產品性能不可靠,連鎖機構不靈活,故障難排除,交貨期無法滿足

3. 返修次數較多,零件裝配困難,加班返修抱怨

?

三、改善策劃方式

應用六西格瑪流程改善的重要工具DMIAC進行本次改善

四、項目實施

1

D(Define)定義

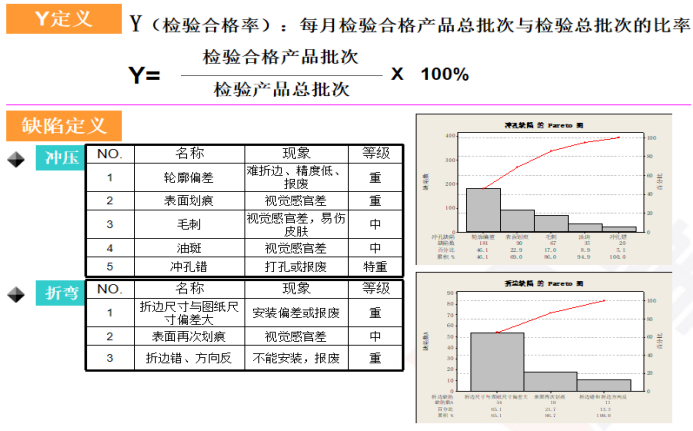

(1)定義問題

(1) 目標設定:

(3)計算方式定義

2

M(Measure)測量

?

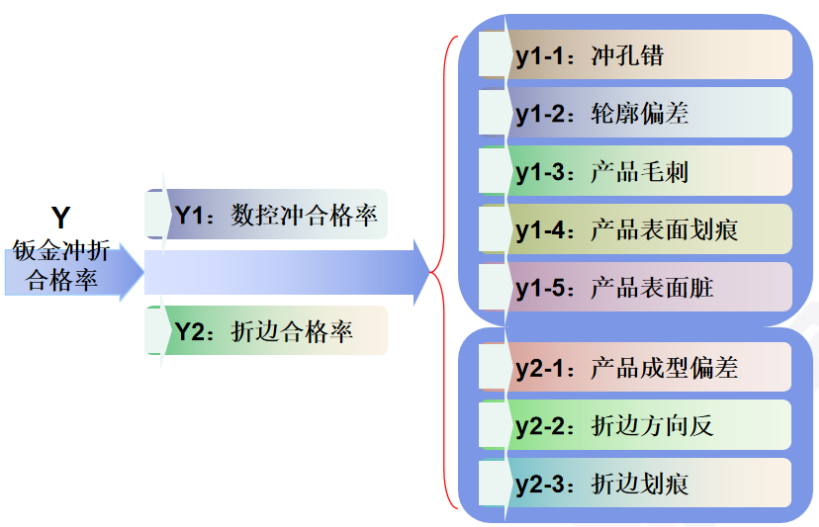

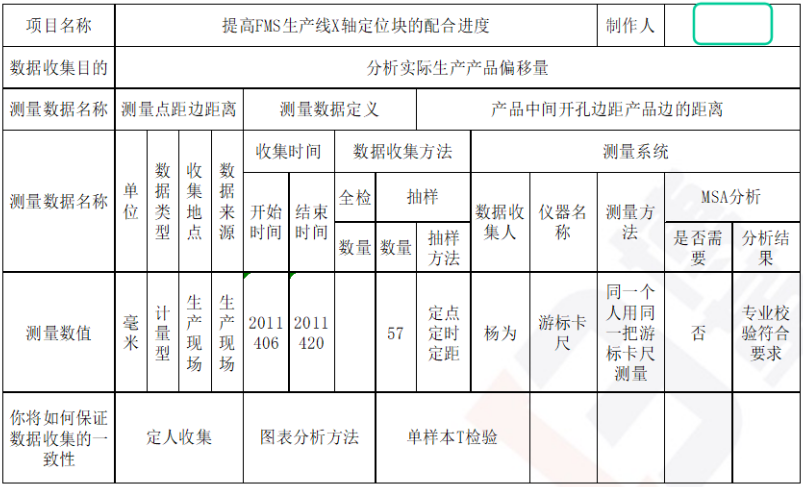

(1)確定測量要素

(2)確定數量來源,方法

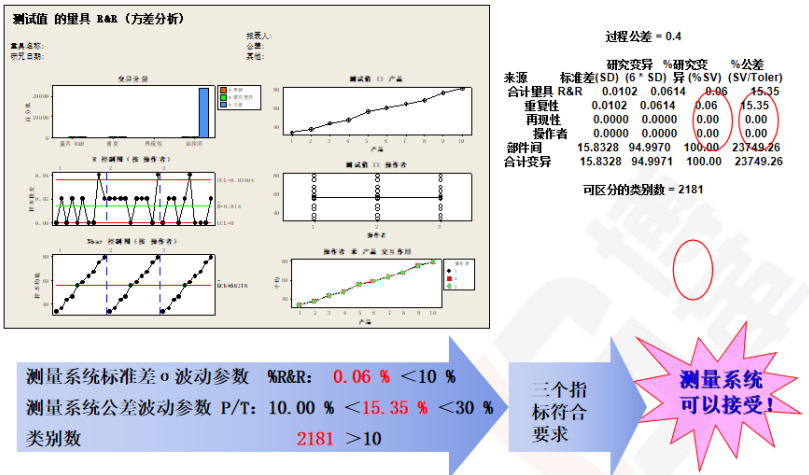

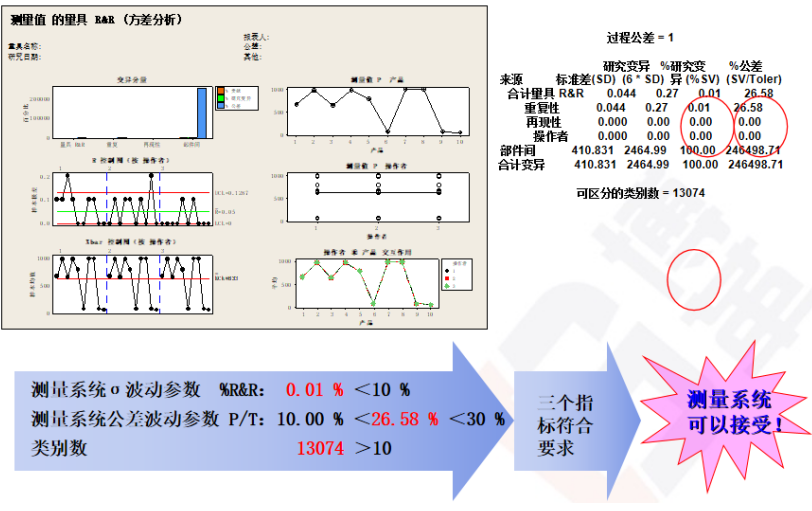

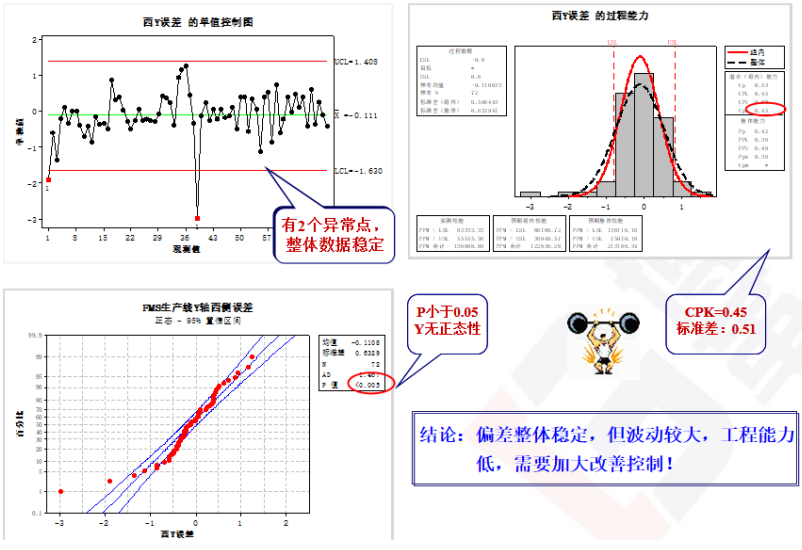

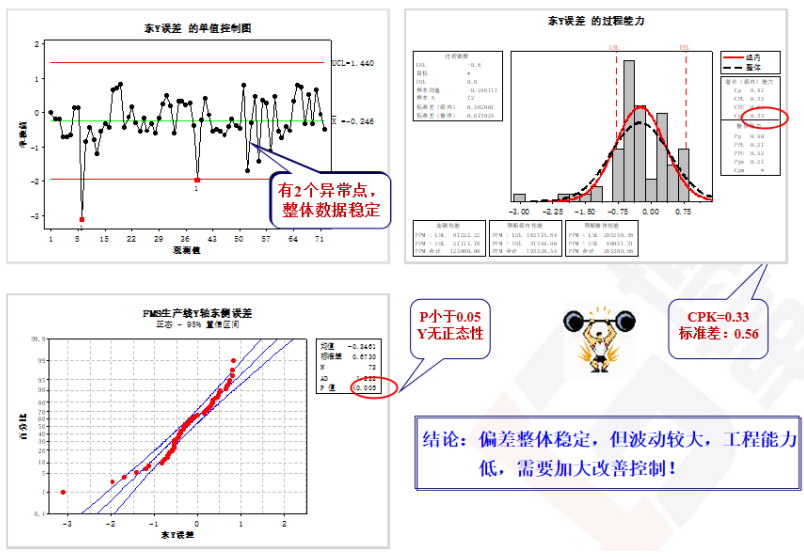

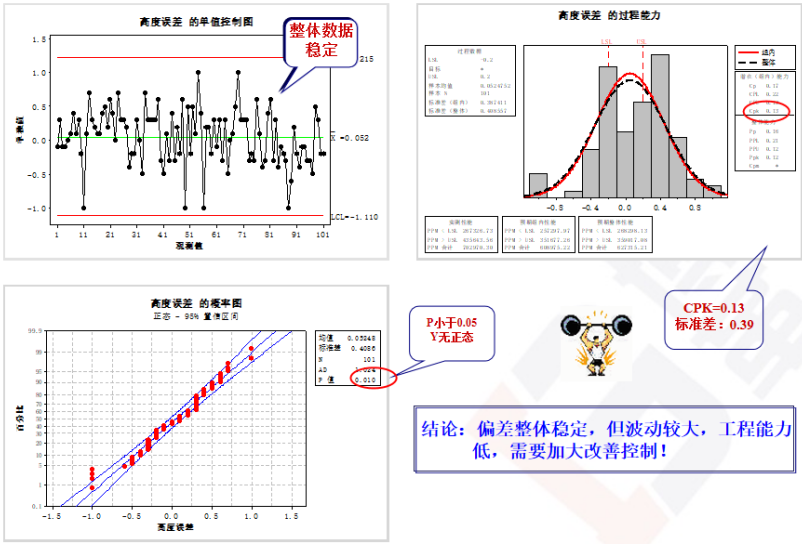

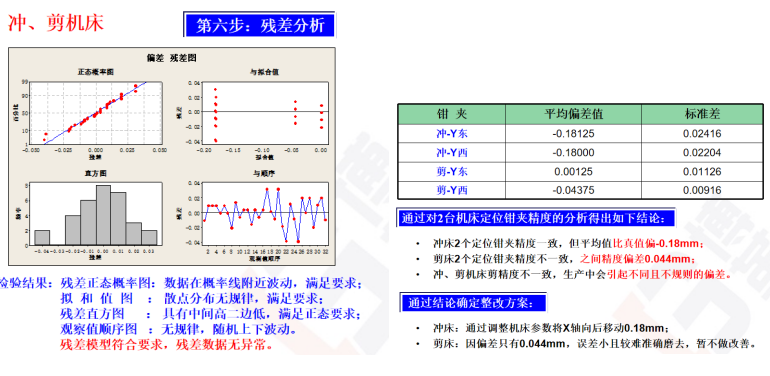

(3)方差測量分析

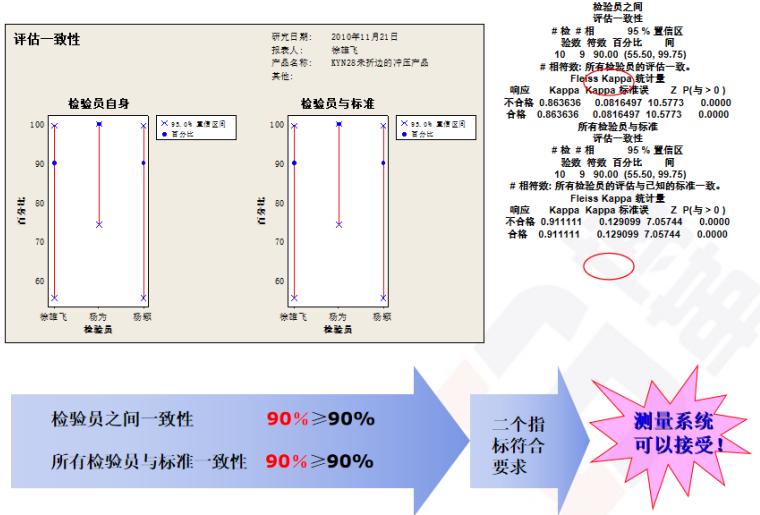

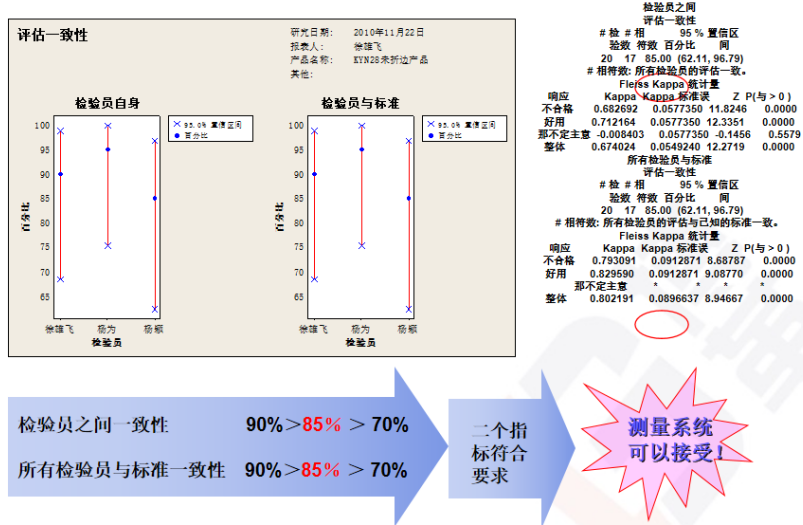

(4)一致性評估

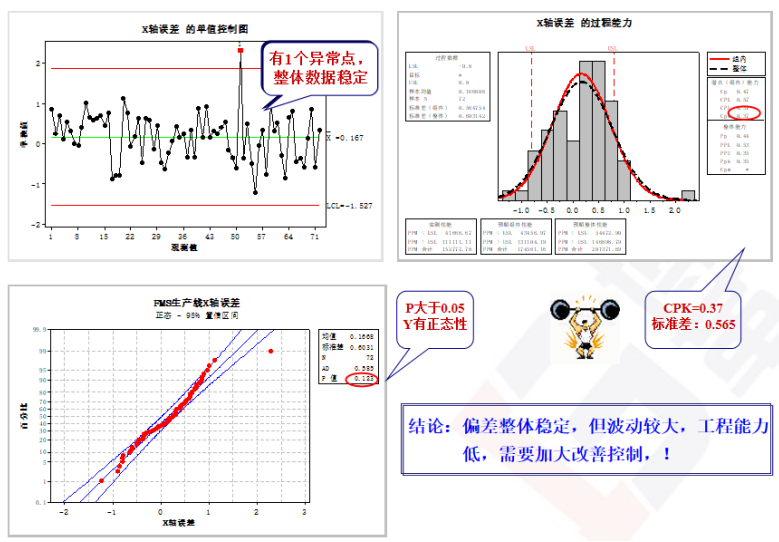

(5)異常點查找

?

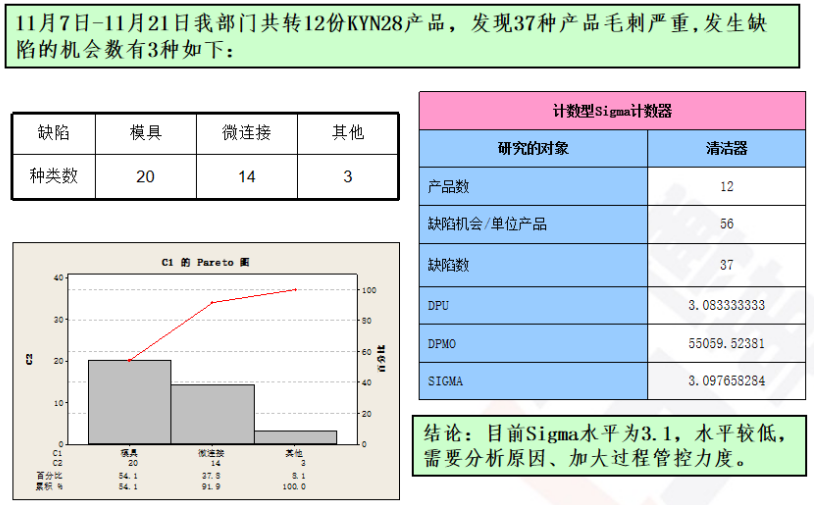

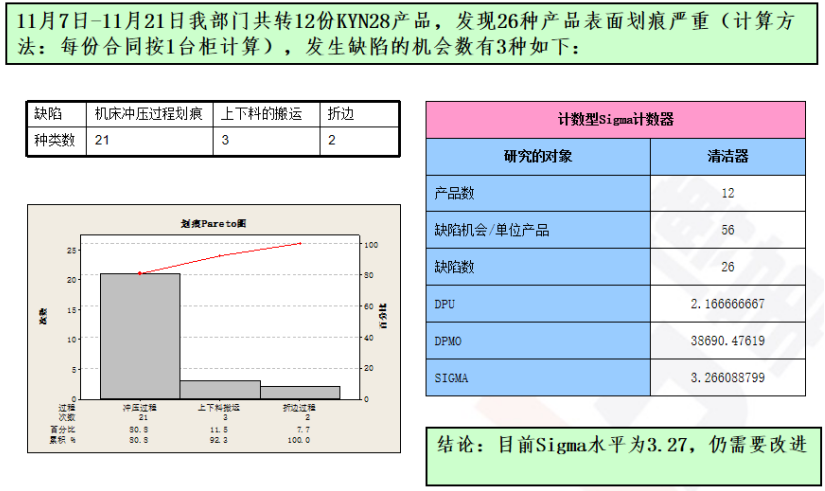

(6)確定產品目前Sigma水平

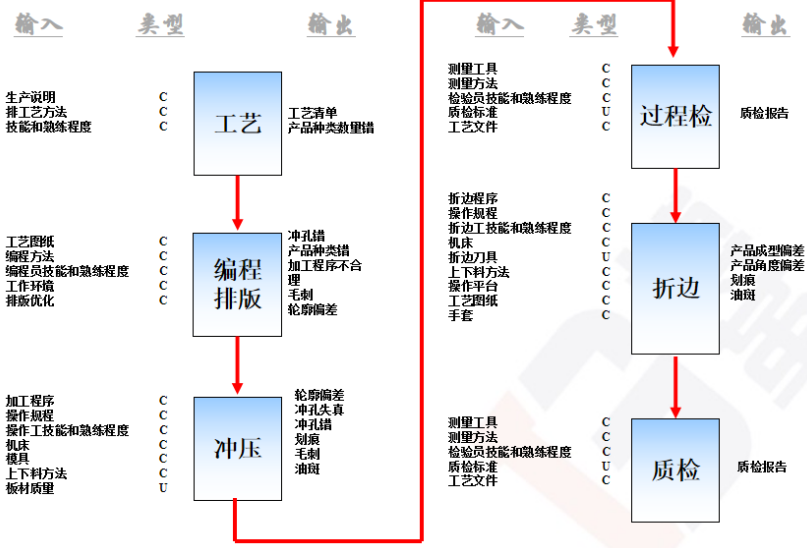

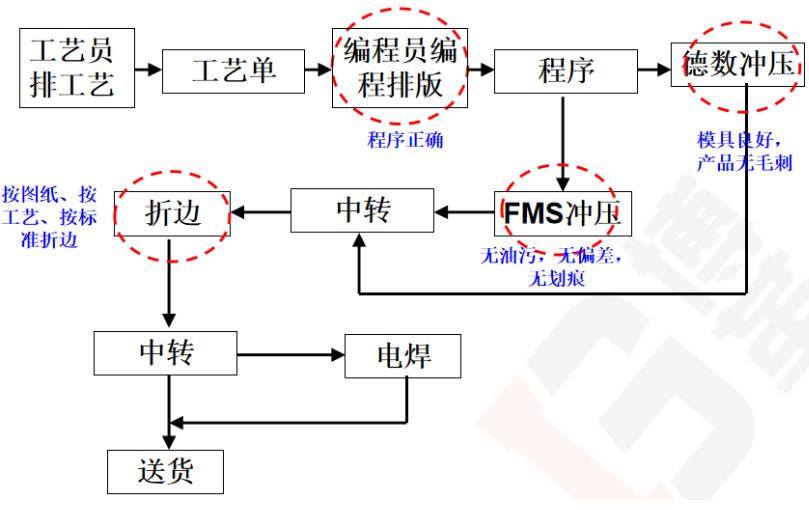

(7)流程分析

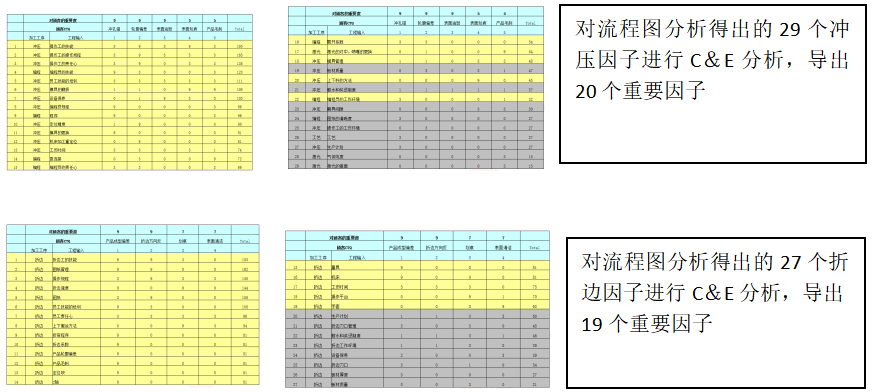

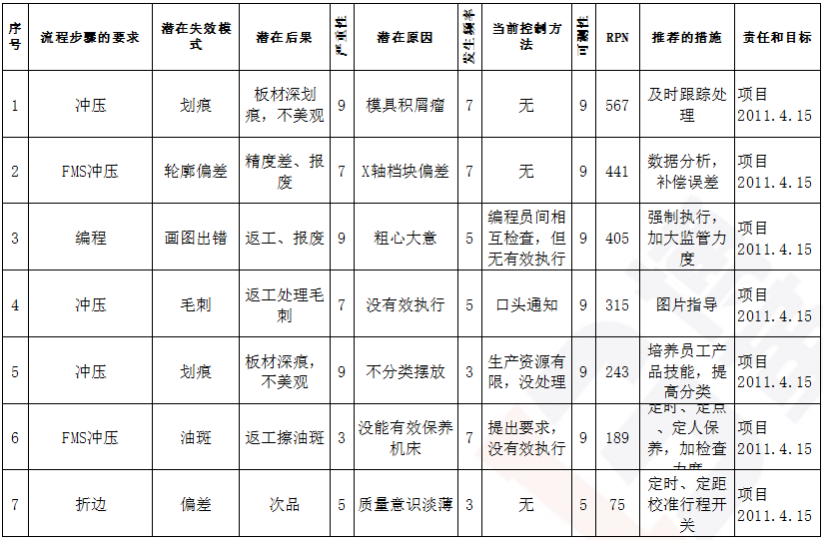

(8)FMEA潛在失效模式分析

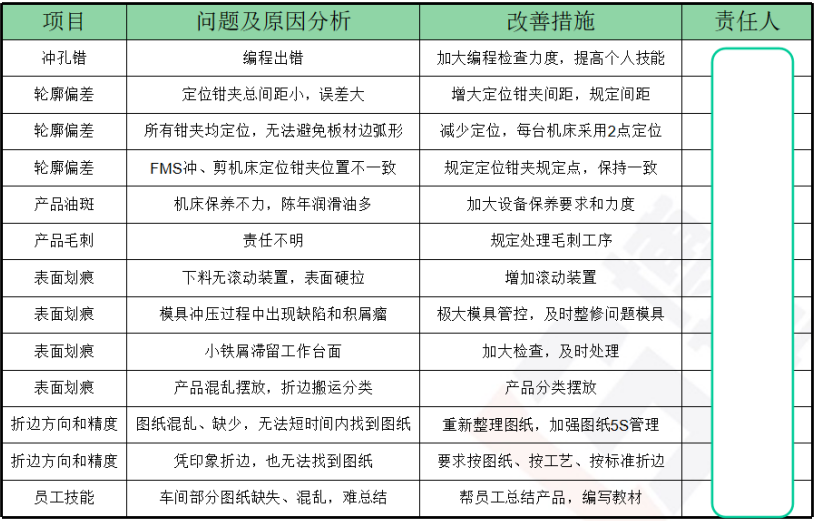

(9)問題原因分析與對策制定

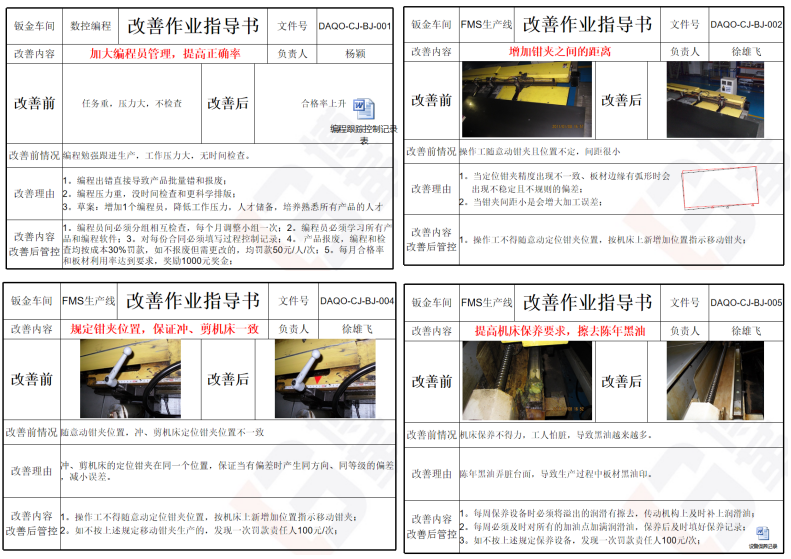

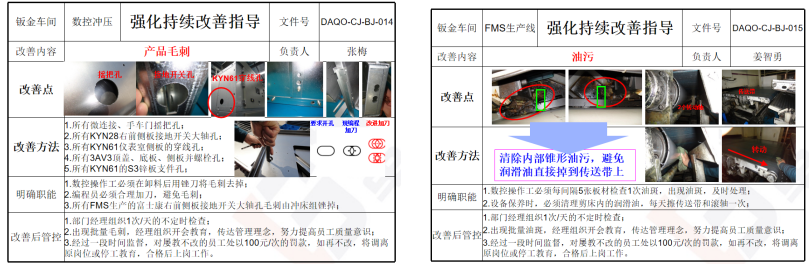

(10)制定改善作業指導書

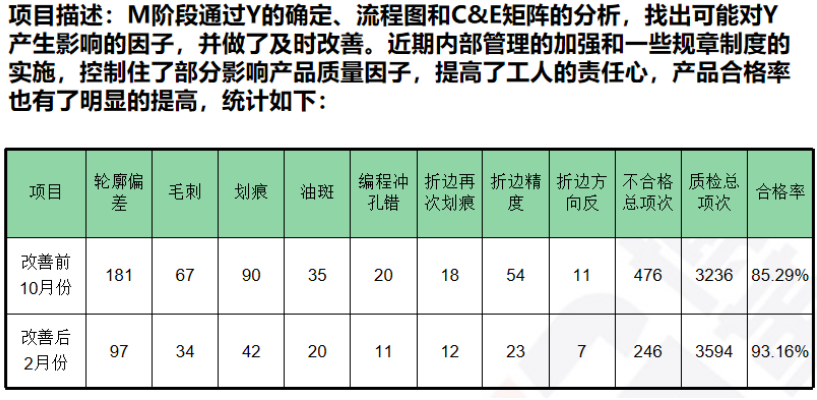

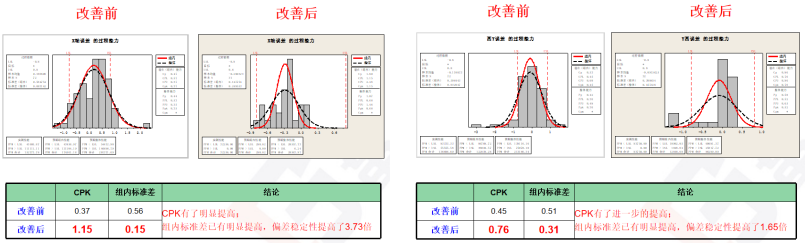

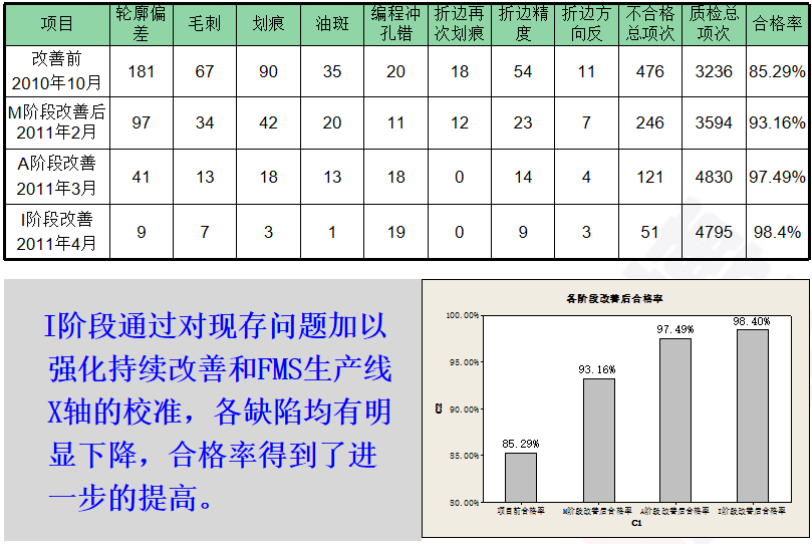

(11)改善成果

3

A(Analyze)分析

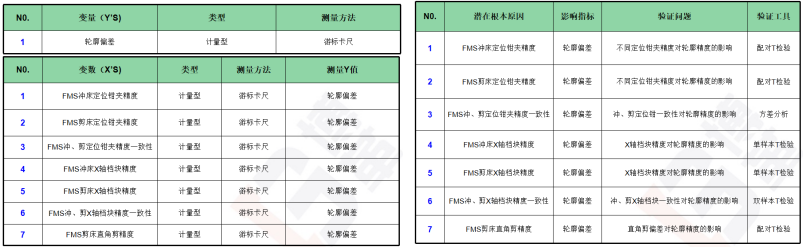

(1) 確認重要影響指標

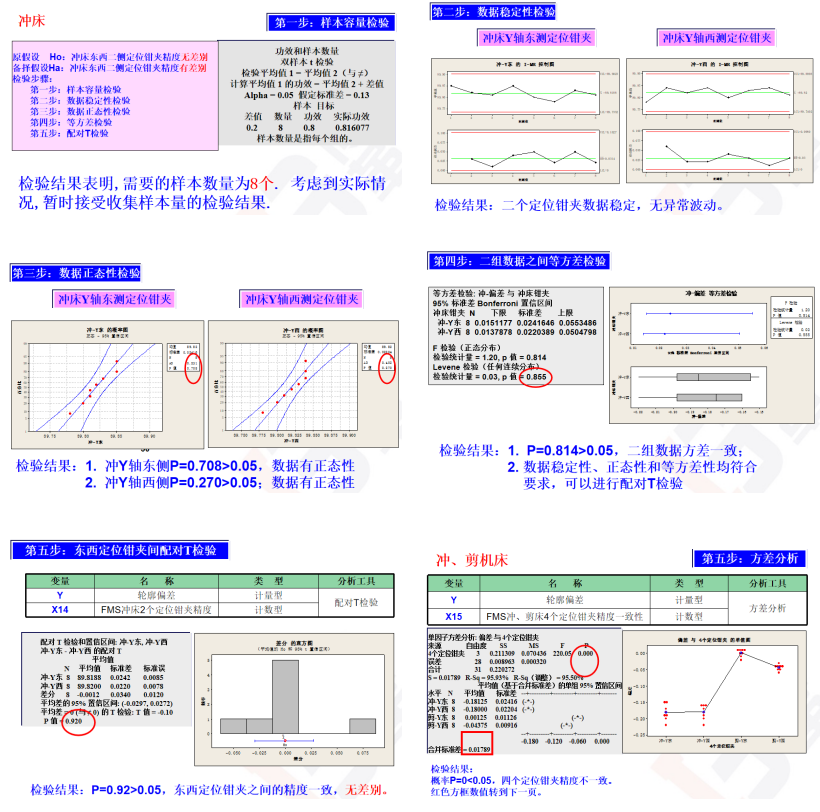

(2) 變量分析

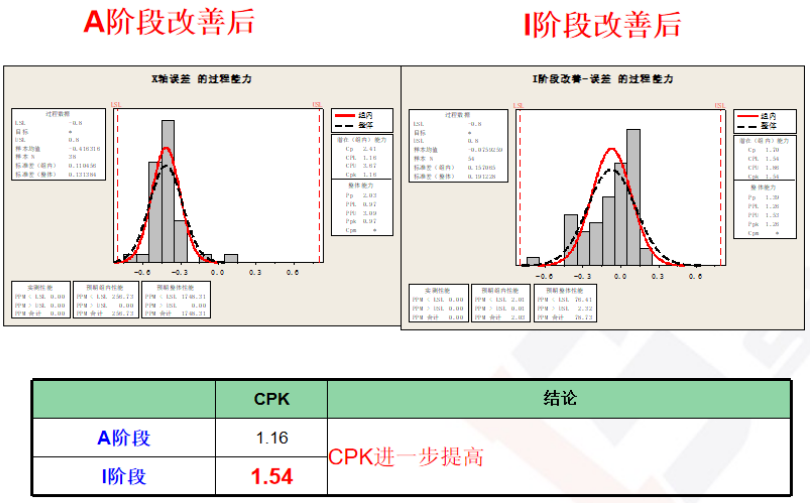

(3)改善前后對比

4

I(Improve)改進

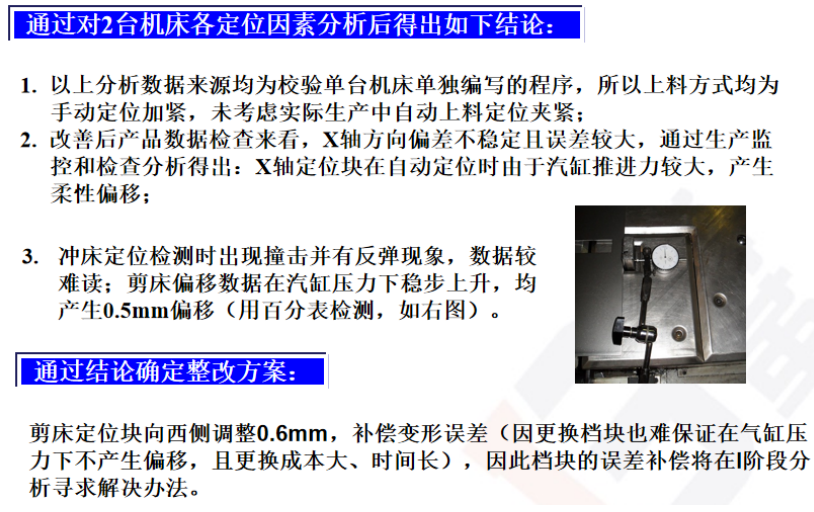

1)目前問題改善

2)持續改善指導制定

3)X軸改進

5

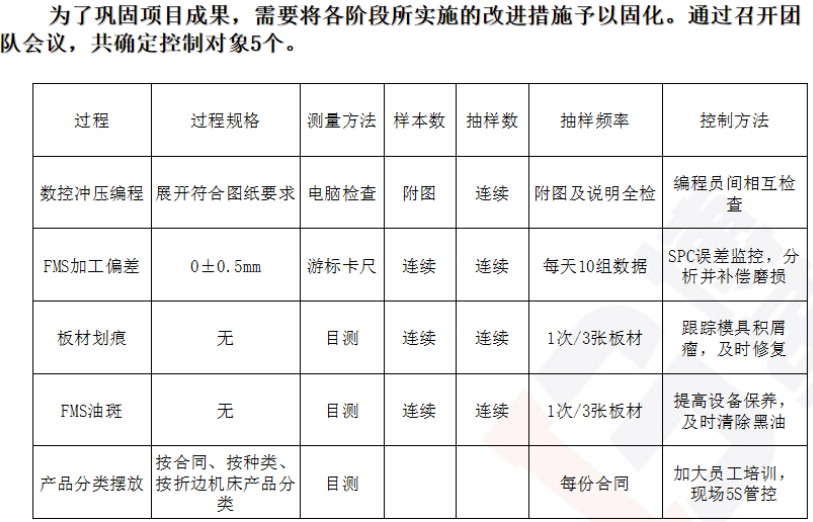

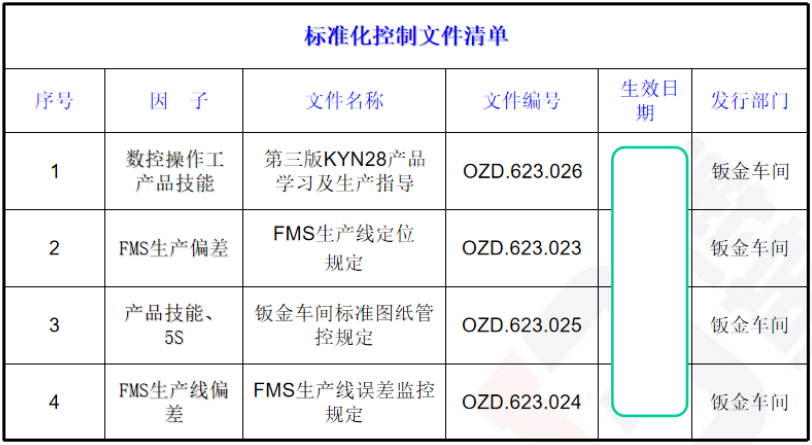

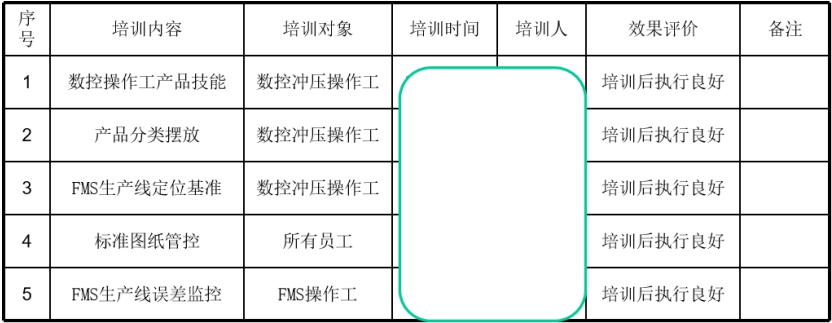

C(Control)控制

1)關鍵控制點確定

2)控制方法確定

3)標準化

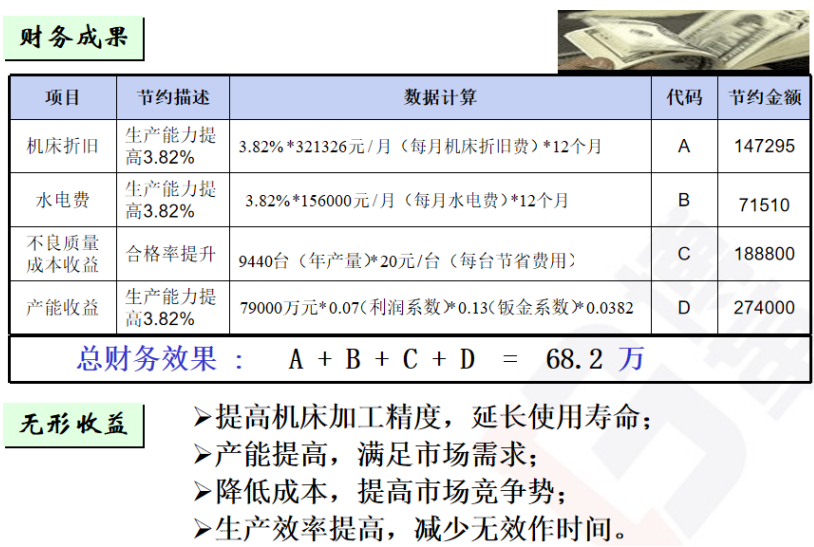

五、成果確認

.png) 工程機械集團供公司精益管理戰略案例

工程機械集團供公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例 自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。 /news/4875.html

.jpg)

.png)

.png)

.png)